Gabelstapler aus dem 3D-Drucker

Wie allgemein bekannt, gibt es zahlreiche funktionsfähige, aber auch statische, Gabelstaplermodelle zu kaufen, jedoch verlangen diese entweder einige Anpassungen, erfüllen nicht alle Funktionen einwandfrei, sind schlichtweg nicht bezahlbar oder nicht mehr erhältlich (Ich glaube mit „fast nicht bezahlbar und nicht mehr erhältlich“ wissen alle welches Modell gemeint ist).

So kam bei uns (mir und meinem Vater) die Idee auf, einen mittelgroßen Stapler (hebt in Realität 5 Tonnen) selbst zu bauen. Bevor man dabei zwanghaft irgendeine passende Karosse aussucht und stark in diese eingreift, erschien es uns sinnvoller ein bekanntes Gesicht zu nutzen und es als fast vollständig gedrucktes Modell zu realisieren.

Das Modell sollte dabei mit einfachster und daher wartungsarmer Technik auskommen, reproduzierbar sein und alle Schwachstellen des oben erwähnten verwandten Modells beheben. Zu diesen Schwachstellen zählt das offene Differential, die getrennten Halbschalen, das in Serie fest eingebaute Akku, der laute Antrieb, der rasselnde Hub und das unglückliche gelöste Anwinkeln des Gabelbaumes.

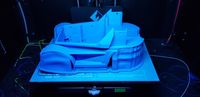

Die Basis des Staplers bildet eine großes Grundteil (Von uns Wanne genannt), das nach mehreren Testläufen und Verbesserungen in ABS gedruckt wird. Die Wanne beinhaltet die Aufnahme für die Achse, die Anschraubpunkte für Mast, Antrieb, Lenkservo, Hinterachse und Fahrerkabine, sowie eine Aufnahme für das Gegengewicht und eine Akkufach mit Kabeldurchführung.

Auf den Boden der Wanne wird dann der Antriebsmotor mit dem Motorhalter (Druck in schwarzem ABS) geklemmt. Als Antriebsmotor dient ein RB35 Motor mit einer Untersetzung von 1:60, sodass ein leises, kraftvolles und feinfühliges Fahren gewährleistet ist. Durch das Klemmen des Motors können wir diesen spielend leicht in jeder beliebigen, um seine Achse gedrehte, Position fixieren und das Spiel zwischen den Zahnrädern zur Achse einstellen. Als Zahnräder haben wir hier Poly-Acetal Zahnräder mit Untersetzung verwendet.

Wo ich gerade beim Thema bin, der Motorhalter ist, glaube ich, das Teil, was am meisten angepasst und viele Male neu gedruckt wurde. Zu Anfang war das Teil nur ein Spanner für den Motor aber schließlich haben wir noch einen Schacht für den LiPo-Warner, eine Barriere zur Trennung von Kabeln und Zahnräder und den Halter für den Motor zum Anwinkeln des Baumes hinzugefügt.

Die Antriebsachse besteht aus einem Tamiya-LKW-Differential mit gekürzten Wellen und zwei gedruckten Halbschalen (Druck in ABS), um das gefettete Differential vor Dreck und Staub zu schützen, und ist mit 6-Kugellagern ausgestattet. Mit der Tamiya-LKW-Achse haben wir immer gute Erfahrungen gemacht und Ersatzteile gibt es ebenfalls genügend. Schlussendlich kann die Achse von vorne in die Wanne geschoben und mit 2 Schrauben fixiert werden.

Die Hinterachse haben wir pendelnd aufgenommen, damit der Stapler nicht sofort über die Vorderachse ausgehebelt wird. Durch diese Hinterachse hat der Stapler den üblichen, kleinen Wendekreis, der durch eine getrennte Spurstange realisiert wurde. Durch gefräste Messingteile, Laserstahlteile und auch Druckteile haben wir die Achse realisiert. Die Achse kann von unten in die Wanne geschraubt werden und die Schrauben greifen dabei in Muttern, die in der Wanne befestigt sind. Das Lenkservo wird von oben in die Wanne geschraubt und greift mit einem kleinen Bolzen in die Spurstange.

Das Gegengewicht findet über dem Lenkservo in seiner Aufnahme Platz und enthält die nötige Aussparung für einen Servonaut S10 Fahrregler. Wir haben es aus einem Stahlvierkant gefräst.

Weiter zum Baum: Die Grundstruktur des Baumes bilden in CNC-gefräste Aluminium H-Profile (aufgrund der auskommenden Kräfte nicht druckbar), 3 Traversen (Druck in ABS schwarz) und eine Messingwelle.

Nach ersten Versuchen mit zwei Spindeln, die rechts und links am Baum sitzen und über einen zentral positionierten Motor angetrieben werden, haben wir entdeckt, dass unser Mechanismus bei einer Drehzahl, bei welcher der Baum sich in einer angemessenen Geschwindigkeit hebt, einfach zu laut ist und nicht zuverlässig arbeitet.

Mein Vater kam daher auf die Idee den inneren Teil des Baumes nicht mit Spindeln, sondern durch eine umlaufende Kette zu bewegen. Die Kette wird dabei durch ein Kettenzahnrad auf jeder Seite von 3 „Chinakracher-Motoren“ (G100 Getriebemotoren) angetrieben, wodurch der Baum deutlich leiser und schneller angehoben wird. Für die Endabschaltung sorgen zwei Mikroschalter. Der restliche Mechanismus des Baumes mit Rollen, Umlenkrollen und Ketten zum Gabelschlitten sollte bekannt sein.

Für des Anwinkeln des Gabelbaumes sitzt, wie zuvor schon erwähnt, ein Getriebemotor, mit Schneckengetriebe neben dem Antriebsmotor und schwenkt über einen Exzenter den Baum endlos und selbsthemmen.

Die Elektronik fand, wie teilweise schon angeschnitten, in der Wanne ihren Platz, oder hatte schon einen von vornehinein zugewiesenem Platz. Der 1250mAh Akku und der LiPo-Warner werden von unten in die Wanne eingesetzt/eingeschoben. Der Akku bietet genug Kapazität für circa 10 Stunden Spielspaß. Beide Teile und die Kabel werden durch Schieber (Druck in ABS) fixiert.

Verschlossen wird die Wanne durch die eingeschraubte Fahrerkabine (mehrere zusammengeklebte Druckteile aus ABS) und das Heck (Druck in ABS), das aufgrund der Form erst nach mehreren Versuchen den Anforderungen entsprechend zu drucken war, samt Anhängerkupplung, einem Einsatz für Rückleuchten (Druck in ABS schwarz) und der Auspuffattrappe (Druck in ABS Schwarz).

Die Zylinderattrappen über der Kabine sind aus Messing gedreht und gefräst und hinten an den ebenfalls schwierig zu druckenden Säulen (Nach mehreren Versuchen Druck in 2 Teilen pro Säule in ABS) befestigt.

Über der Kabine bewegt sich ein Schutzgitter (Druck in ABS Schwarz) für den Fahrer mit dem Gabelbaum und ist dabei über Rollen in den Säulen geführt.

Die Felgen sind ebenfalls gedruckt, enthalten hinten eingepresste Kugellager und greifen vorne über einen 10mm Aluminiumsechskantadapter auf die Welle der Vorderachse (Druck in ABS), wobei die Felgen hinten erst aufgehört haben zu eiern, als wir die Felge in 2 Teilen gedruckt haben und sie anschließend zusammenklebten. Als Reifen dienen jene, aus den Formen, des bekannten und nicht mehr erhältlichen verwandten Modells, die teilweise noch erhältlich sind.

Das Finish bildet eine Rundumleuchte auf einer der beiden Säulen.

© Lasse und Torben Albrink